© 2024 Tous droits réservés

Projet de UsedTextilemachines.eu

Vous n'avez pas encore de compte? S'identifier

Avez-vous déjà un compte? Aller à la connexion Cliquez ici

Vous n'avez pas encore de compte? S'identifier

Avez-vous déjà un compte? Aller à la connexion Cliquez ici

Nous sommes heureux de vous assister

À la recherche des meilleures opportunités pour satisfaire le client:

Téléphone portable: +393319020189

Heures de travail: 09h30 / 12h30 - 16h00 / 18h00 du lundi au vendredi.

Le calandrage donne au tissu un aspect repassé, plus plat et brillant. Elle est réalisée en soumettant

le patch à une forte compression entre deux surfaces chauffées.

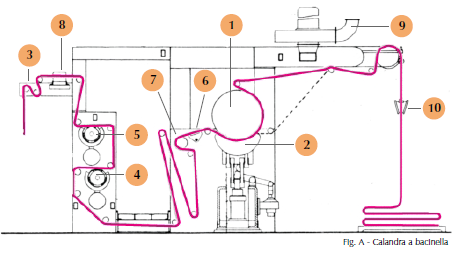

L'unité de calandrage est composée d'un gros cylindre brut (voir figure A, point 1) et d'un plateau creux et mobile (fig. A, 2), recouvert d'une feuille d'acier inoxydable ou de laiton. Le tissu s'écoule entre le plateau lisse de la vasque et le cylindre qui, en tournant, entraîne la pièce. Le tissu est repassé

au cylindre du bol avec une pression réglable. La vapeur circule à l'intérieur du cylindre et du bassin,

qui peut atteindre et maintenir une température uniforme de 120-130 ° C, avec une décharge relative de

condensation. La pièce passe successivement par : une pièce de tension (fig. A, 3), qui régule la tension entrante ;

un détecteur de métaux (fig. A, 8), qui arrête la machine s'il détecte un corps ferreux dans le tissu (aiguille à repriser, aiguille, etc.), pour éviter d'endommager l'unité de calandrage ;

deux brosses rotatives, une sur le côté droit (fig. A, 4) et l'autre sur le côté opposé (fig. A, 5), qui éliminent la saleté résiduelle du tissu qu'un système d'aspiration transporte ensuite dans des récipients appropriés ;

une plaque ou un cylindre en acier inoxydable avec une surface en chevrons, qui maintient le tissu tendu;

un bac à vapeur (fig. A, 6), qui permet une légère rétraction en hauteur et donne de la stabilité

repasser;

un cylindre de suralimentation (fig. A, 7), qui, s'il est utilisé tel quel, permet de contenir

au minimum la tension du tissu dans le sens de la chaîne, diminuant son allongement ;

l'unité de calandrage puis dans

une zone de refroidissement et de conditionnement (fig. A, 9) ou plus simplement un cylindre

pivotant perforé avec aspiration d'air forcé, refroidit le tissu;

une plieuse (fig. A, 10) ou un rouleau.

Dans le passage de la toile entre le cylindre et la vasque, le côté droit de la toile est en contact avec le cylindre.

Lorsque vous voulez obtenir un droit brillant, en particulier sur les tissus à poils, le droit vient

placé en contact avec le bassin car on obtient ainsi une plus grande brillance.

Pour le tricot tubulaire, avant d'entrer dans la machine, il faut le faire élargir

la pièce au moyen d'un dispositif composé de deux unités d'expansion (voir figure B, point 1) e

par une série de deux roues recouvertes de feutre (fig. B, 2) pour chaque unité expansible qu'elles desservent

pour faire avancer le tissu. Un dispositif manuel pour régler la hauteur du maillage

(fig. B, 3) en déplaçant les blocs, il permet d'introduire le tissu dans le puits de la calandre

allongé.

Au début du quart du matin, l'opérateur doit :

allumer le panneau de commande ;

chauffer l'unité de calandrage en ouvrant l'entrée de vapeur vers le cylindre rotatif et vers le

bol abaissé (c'est-à-dire détaché du cylindre);

amener les pièces à calandrer à l'entrée de la machine et coudre la queue (avec le droit

face à la vasque -bas- si vous voulez un effet brillant sur le côté droit) à la toile de tirage.

Dès que le groupe a atteint la température de travail, l'opérateur doit :

calibrer le degré de brossage ;

vérifier l'efficacité du détecteur de métaux ;

faire fonctionner le réservoir à vapeur avec la vapeur souhaitée ;

lorsque la fin de la pièce atteint le cylindre, ajustez la pression en fonction du type de tissu ;

régler la vitesse de calandrage ;

si nécessaire, activer le refroidissement au moyen du cylindre de sortie ;

détachez la feuille d'insertion ;

enfin, ajuster l'extrémité de la pièce sur la palette avec le packer déjà en fonctionnement.

Ces opérations sont effectuées à chaque fois que l'article est changé pour travailler.

À la fin du quart de travail du soir, il faut éteindre la vapeur, mettre le chiffon de tirage, abaisser

le crachoir, éteignez le panneau de commande.

Présence de plis, si le tissu entre en retard à cause d'un mauvais étalement.

Diversité d'écrasement entre centre et lisière, due à la linéarité du bol mal ajustée.

Zones avec des rides petites et denses, dues à des résidus de savon ou de graisse sur les mauvaises zones

laver.

En plus de garder l'environnement de travail et la machine propres, l'opérateur doit vérifier fréquemment

l'avancement du traitement, notamment :

vérifier à l'entrée de l'unité de calandrage que les trames sont en bord droit, dans les machines

sans redresseur de trame. Le bon fil est clairement visible sur les tissus à motifs, dans les unis l'opérateur

il faut s'assurer que la couture entre une pièce et la suivante passe dans le bon fil, avec les éventuels petits

corrections à la main;

garder sous contrôle les lisières qui, si elles sont trop lâches, peuvent créer des plis latéraux.

Dans ce cas, augmentez la tension sur le tendeur et n'utilisez pas le compresseur ;

être prêt à arrêter la machine, en cas de patchs qui "se fixent" suite à une mauvaise purge ou à cause de

d'autres causes.

Après la vente des machines, nous vous assistons également dans la logistique et si le client le souhaite, nous avons des techniciens capables de remonter et de démarrer les machines.

© 2024 Tous droits réservés

Projet de UsedTextilemachines.eu

| Biscuit | Durée | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Le cookie est utilisé pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Analytics". |

| cookielawinfo-checkbox-fonctionnel | 11 mois | Le cookie est défini par GDPR cookie consent pour enregistrer le consentement de l'utilisateur pour les cookies dans la catégorie "Fonctionnel". |

| cookielawinfo-checkbox-nécessaire | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Les cookies sont utilisés pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Nécessaire". |

| cookielawinfo-checkbox-autres | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Le cookie est utilisé pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Autre. |

| cookielawinfo-checkbox-performance | 11 mois | Ce cookie est défini par le plugin GDPR Cookie Consent. Le cookie est utilisé pour stocker le consentement de l'utilisateur pour les cookies dans la catégorie "Performance". |

| view_cookie_policy | 11 mois | Le cookie est défini par le plugin GDPR Cookie Consent et est utilisé pour stocker si l'utilisateur a consenti ou non à l'utilisation de cookies. Il ne stocke aucune donnée personnelle. |

Remplissez le formulaire pour me contacter