© 2025 Todos los derechos reservados

Proyecto de UsedTextilemachines.eu

¿Aún no tienes una cuenta? Iniciar sesión

Ya tienes una cuenta? Ir a iniciar sesión haga clic aquí

¿Aún no tienes una cuenta? Iniciar sesión

Ya tienes una cuenta? Ir a iniciar sesión haga clic aquí

Estamos felices de poder ayudarte

Buscando las mejores oportunidades para satisfacer al cliente:

Teléfono móvil: +393319020189

Orari di lavoro : 09.30 / 12.30 - 16.00/18.00 Dal Lunedi' al Venerdi'.

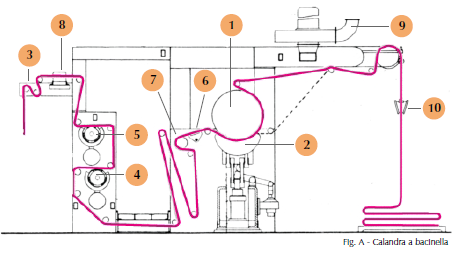

El calandrado confiere al tejido un aspecto planchado, más plano y brillante. Se realiza presentando

el parche a una fuerte compresión entre dos superficies calentadas.

El grupo de calandrado está compuesto por un gran cilindro arrugado (ver figura A, punto 1) y una cubeta hueca y móvil (fig. A, 2), recubierta con una lámina de acero inoxidable o latón. La tela se desliza entre la placa lisa del lavabo y el cilindro que gira y arrastra la pieza. La tela esta prensada

al cilindro desde el lavabo con presión ajustable. El vapor circula dentro del cilindro y la bandeja,

que puede alcanzar y mantener una temperatura uniforme de 120-130°C, con descarga relativa de

condensación. La pieza pasa sucesivamente por: un tensor de tela (fig. A, 3), que regula la tensión entrante;

un detector de metales (fig. A, 8), que detiene la máquina si detecta un cuerpo ferroso en el tejido (aguja de zurcir, pasador, etc.), para evitar daños al grupo de calandrado;

dos cepillos giratorios, uno en el lado derecho (fig. A, 4) y otro en el lado revés (fig. A, 5), que eliminan los residuos de suciedad del tejido que luego un sistema de aspiración transporta a contenedores especiales;

una placa o cilindro de acero inoxidable con superficie en espiga, que sujeta la tela extendida;

una bandeja de vapor (fig. A, 6), que permite un ligero retorno en altura y proporciona estabilidad

planchar;

un cilindro de sobrealimentación (fig. A, 7), que, si se utiliza como tal, permite contener

reducir al mínimo la tensión del tejido en el sentido de la urdimbre, disminuyendo su alargamiento;

el grupo de calandrado y luego en

una zona de refrigeración y acondicionamiento (fig. A, 9) o más simplemente un cilindro

giratorio perforado con aspiración de aire forzado, enfría el tejido;

un esparcidor (fig. A, 10) o un rodillo.

Al pasar la tela entre el cilindro y el lavabo, el lado derecho de la tela está en contacto con el cilindro.

Cuando se quiere conseguir el brillo adecuado, especialmente en tejidos de pelo, llega el momento adecuado.

colocado en contacto con el lavabo porque de esta forma se obtiene un mayor brillo.

Para tejido de punto tubular, antes de entrar a la máquina, es necesario expandir

el encaje mediante un dispositivo formado por dos grupos expansivos (ver figura B, punto 1) e

mediante una serie de dos ruedas cubiertas de fieltro (fig. B, 2) para cada unidad de ensanchamiento utilizada

para hacer avanzar la tela. Un dispositivo manual para ajustar la altura de la malla.

(fig. B, 3) moviendo los bloques permite introducir bien el tejido en la calandria

extendido.

Al inicio del turno de mañana, el operador deberá:

encienda el panel de control;

calentar la unidad de calandrado, abriendo la entrada de vapor al cilindro giratorio y el

cuenco bajado (es decir, separado del cilindro);

llevar las piezas a calandrar a la entrada de la máquina y coser la cola (con el lado derecho).

mirando hacia el bol -abajo- si desea un efecto brillante en el lado derecho) al paño de enhebrar.

Una vez que el grupo haya alcanzado la temperatura de trabajo, el operador deberá:

calibrar el grado de cepillado;

comprobar la eficacia del detector de metales;

activar el tanque vaporizador con el vapor deseado;

cuando el extremo de la pieza llegue al cilindro, ajustar la presión en relación al tipo de tejido;

ajustar la velocidad de calandrado;

si es necesario, activar la refrigeración a través del cilindro de salida;

separe la hoja corriente;

finalmente fijar el extremo de la pieza sobre el palet con el esparcidor ya en funcionamiento.

Estas operaciones se llevan a cabo cada vez que se cambia el elemento de trabajo.

Al final del turno de trabajo de la tarde, es necesario apagar el vapor, colocar la hoja de dibujo y bajarla.

el lavabo, apague el panel de control.

Presencia de arrugas, si el tejido se superpone debido a un mal estiramiento.

Diferencia de prensado entre centro y orillo, debido a que la linealidad de la cubeta no está bien regulada.

Zonas con arrugas pequeñas y densas, debido a residuos de jabón o grasa en las zonas malas.

lavar.

Además de mantener limpio el entorno de trabajo y la máquina, el operador debe comprobar con frecuencia

el progreso del procesamiento, en particular:

comprobar a la entrada del grupo de calandrado que las tramas estén en hilo recto, en las máquinas

sin alisador de trama. El hilo correcto es claramente visible en tejidos estampados, en tejidos lisos el operador

Hay que asegurarse de que la costura entre una pieza y la siguiente quede recta, con pequeños puntos

correcciones a mano;

Mantenga bajo control los orillos que, si están demasiado sueltos, pueden crear arrugas laterales.

En este caso aumente la tensión en el tensor de tela y no utilice el sobrealimentador;

estar preparado para parar la máquina, en caso de parches que se "adheran" por mala purga o por

otras causas.

Tras la venta de la maquinaria también le asistimos en la logística y si lo desea el cliente disponemos de técnicos capaces de volver a montar y poner en marcha la maquinaria.

© 2025 Todos los derechos reservados

Proyecto de UsedTextilemachines.eu

| Galleta | Duración | Descripción |

|---|---|---|

| cookielawinfo-checkbox-análisis | 11 meses | Esta cookie la establece el complemento de consentimiento de cookies del RGPD. La cookie se utiliza para almacenar el consentimiento del usuario para las cookies en la categoría "Análisis". |

| cookielawinfo-casilla-funcional | 11 meses | La cookie se establece mediante el consentimiento de cookies del RGPD para registrar el consentimiento del usuario para las cookies en la categoría "Funcional". |

| cookielawinfo-casilla-necesaria | 11 meses | Esta cookie la establece el complemento de consentimiento de cookies del RGPD. Las cookies se utilizan para almacenar el consentimiento del usuario para las cookies en la categoría "Necesarias". |

| cookielawinfo-checkbox-otros | 11 meses | Esta cookie la establece el complemento de consentimiento de cookies del RGPD. La cookie se utiliza para almacenar el consentimiento del usuario para las cookies en la categoría "Otros". |

| cookielawinfo-casilla-rendimiento | 11 meses | Esta cookie la establece el complemento de consentimiento de cookies del RGPD. La cookie se utiliza para almacenar el consentimiento del usuario para las cookies en la categoría "Rendimiento". |

| política_de_cookies_vista | 11 meses | La cookie la establece el complemento GDPR Cookie Consent y se utiliza para almacenar si el usuario ha dado su consentimiento o no para el uso de cookies. No almacena ningún dato personal. |

Llena el formulario para contactarme