© 2025 Todos os direitos reservados

Projeto de UsedTextilemachines.eu

Não tem uma conta ainda? Entrar

Você já tem uma conta? Ir para login Clique aqui

Não tem uma conta ainda? Entrar

Você já tem uma conta? Ir para login Clique aqui

Estamos felizes em ajudá-lo

Procurando as melhores oportunidades para satisfazer o cliente:

Celular: +393319020189

Horário de trabalho: 09.30 / 12.30 - 16.00/18.00 De segunda a sexta-feira.

A equalização é um tratamento térmico realizado em alguns tipos de

malha, que uniformiza a altura da peça em todo o seu comprimento por meio da aplicação de vapor.

Este processo geralmente ocorre no final do ciclo de acabamento.

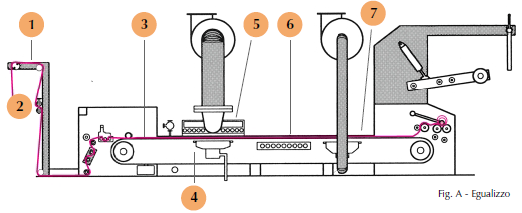

A peça, posicionada no centro da entrada da máquina, passa:

através de uma maca (ver figura A, ponto 1),

em uma unidade de expansão e centralização de tecido (fig. A, 2);

através de uma série de dispositivos (desenroladores de ourela, apalpadores e boosters).

É então arrastado por duas correntes (fig. A, 3), munidas de placas com pontas metálicas na

quais as ourelas são fixadas pela pressão de duas escovas.

A primeira parte da máquina é caracterizada pela presença de correntes de movimento articuladas

para fixar o patch na altura com que é apresentado no início do caminho. Correntes podem

ser espaçados de forma a ajustá-los à altura do rolamento, que ocorre

na segunda parte da máquina.

A peça passa então por uma unidade de vaporização, onde uma bandeja de vaporização (fig.

A, 4), colocada sob a fita, atinge o tecido com seu vapor, ajudando a uniformizá-lo

e igualar sua altura.

O tecido, aquecido e umidificado, "relaxa", permitindo passar a ferro nas áreas mais estreitas

à altura definida pelo espaçamento das correntes.

Um aspirador (fig. A, 5) elimina o excesso de vapor.

Vaporizado e úmido, passa para um campo de secagem (fig. A, 6) formado por baterias radiantes,

que tornam o tecido quente e seco quando sai.

Uma unidade de resfriamento (fig. A, 7) leva o tecido ao seu estado final, fixando a altura

definido para a peça.

Ao final do processo, a peça é enrolada em embalagens grandes ou pequenas ou dobrada em

em função das necessidades das operações posteriores a que terá de passar.

O funcionário, atuando no painel de controle, deve:

definir parâmetros de processo, como:

• a porcentagem de superalimentação,

• a quantidade de vapor,

• a velocidade de trânsito da peça.

fornecer à peça uma etiqueta de identificação, contendo os dados necessários (código do artigo,

comprimento, peso, etc.), caso a peça não precise passar por outro beneficiamento e esteja pronta

a ser embarcado, pois muitas vezes é o último processo de acabamento.

Após a venda do maquinário, também auxiliamos na logística e, caso o cliente assim o deseje, dispomos de técnicos capacitados para a remontagem e partida do maquinário.

© 2025 Todos os direitos reservados

Projeto de UsedTextilemachines.eu

| Biscoito | Duração | Descrição |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 meses | Este cookie é definido pelo plugin GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Analytics". |

| cookielawinfo-checkbox-functional | 11 meses | O cookie é definido pelo consentimento do cookie GDPR para registrar o consentimento do usuário para os cookies na categoria "Funcional". |

| cookielawinfo-checkbox-necessário | 11 meses | Este cookie é definido pelo plugin GDPR Cookie Consent. Os cookies são usados para armazenar o consentimento do usuário para os cookies na categoria "Necessário". |

| cookielawinfo-checkbox-outros | 11 meses | Este cookie é definido pelo plugin GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Outros. |

| cookielawinfo-checkbox-performance | 11 meses | Este cookie é definido pelo plugin GDPR Cookie Consent. O cookie é usado para armazenar o consentimento do usuário para os cookies na categoria "Desempenho". |

| view_cookie_policy | 11 meses | O cookie é definido pelo plug-in GDPR Cookie Consent e é usado para armazenar se o usuário consentiu ou não com o uso de cookies. Não armazena nenhum dado pessoal. |

O que você acha do WhatsApp?

Preencha o formulário para entrar em contato comigo